包裝機-3.png)

計數(shù)包裝機

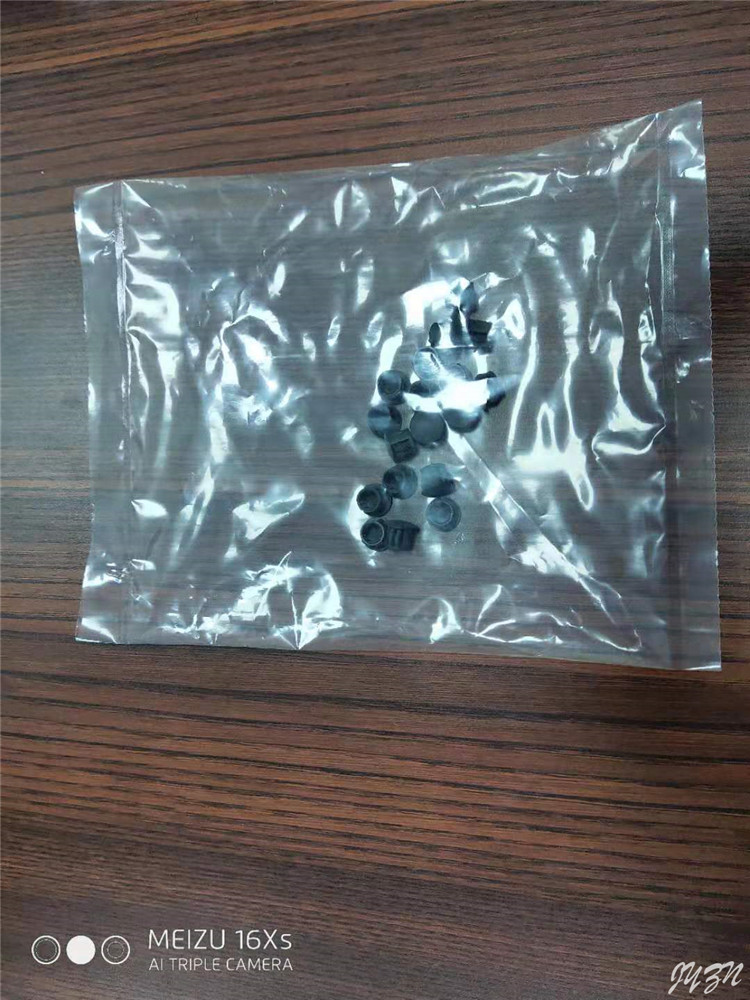

連接器、端子計數(shù)包裝難題?視覺系統(tǒng)提供完美答案

在電子制造行業(yè),連接器與端子是構(gòu)成電路連接的核心基礎元件。然而,這些產(chǎn)品往往體積微小、形狀復雜、價值較高,其計數(shù)包裝環(huán)節(jié)長期困擾著生產(chǎn)企業(yè):人工清點易錯、效率低下;傳統(tǒng)振動盤易導致產(chǎn)品刮損、引腳變形;而微小的尺寸和易堆疊的特性,更讓光電傳感器束手無策。面對這些難題,基于AI的視覺計數(shù)包裝系統(tǒng),正以其卓越的性能,為您提供一份完美的答案。

痛點聚焦:連接器與端子包裝的四大挑戰(zhàn)

-

精度之困:元件尺寸微小,且極易相互卡扣、堆疊,傳統(tǒng)計數(shù)方式漏檢率極高,導致客戶投訴。

-

品質(zhì)之憂:精密的引腳與電鍍表面極易在振動或機械接觸中產(chǎn)生劃傷、變形,影響后續(xù)SMT貼裝與產(chǎn)品可靠性。

-

效率之阻:人工計數(shù)速度緩慢,無法匹配自動化產(chǎn)線的生產(chǎn)節(jié)拍,成為出貨瓶頸。

-

管理之煩:料號繁多,換線頻繁;缺乏有效的數(shù)據(jù)記錄,數(shù)量爭議時責任難以界定。

完美答案:視覺計數(shù)系統(tǒng)的核心技術(shù)突破

突破一:超清視覺,洞悉微毫

-

采用高分辨率工業(yè)相機與專業(yè)光學照明系統(tǒng),即使對于毫米級的微型連接器或細密的端子排,也能呈現(xiàn)邊緣清晰、特征分明的圖像,為精準識別奠定堅實基礎。

突破二:AI算法,智能辨形

-

這是解決堆疊難題的核心。基于深度學習的視覺算法,能夠智能學習各種連接器和端子的獨特形狀特征。即使元件緊密相鄰、部分重疊甚至少量堆疊,算法也能通過高級圖像分割技術(shù),精確識別出每一個獨立個體,實現(xiàn)>99.99%的計數(shù)精度。

突破三:輕柔處理,呵護品質(zhì)

-

系統(tǒng)優(yōu)化了落料與分選機構(gòu)的設計,減少元件在輸送過程中的碰撞與摩擦。對于特別精密的端子,可采用柔性導槽等設計,實現(xiàn)“零接觸”或“微接觸”輸送,完美保護產(chǎn)品表面與引腳,杜絕劃傷與變形。

突破四:柔性管理,高效換產(chǎn)

-

參數(shù)化配方管理:將不同料號的連接器/端子(如USB-C連接器、FFC排線端子)的設備參數(shù)保存為獨立配方。生產(chǎn)切換時,一鍵調(diào)用,即可自動完成所有設置,換產(chǎn)時間縮短至分鐘級,極大提升設備綜合效率(OEE)。

方案價值:超越計數(shù),賦能電子制造

-

實現(xiàn)“零差錯”交付:從根本上杜絕數(shù)量短少問題,提升客戶滿意度,維護企業(yè)信譽。

-

保障產(chǎn)品出廠品質(zhì):輕柔處理模式確保連接器與端子的“完美”狀態(tài),直通率大幅提升。

-

提升整體運營效率:計數(shù)速度高達每分鐘數(shù)千粒,解放人力,打通自動化生產(chǎn)的“最后一環(huán)”。

-

構(gòu)建數(shù)字化追溯能力:系統(tǒng)自動記錄每批包裝數(shù)據(jù),并可打印追溯標簽,無縫對接MES系統(tǒng),滿足電子行業(yè)對質(zhì)量追溯的嚴格要求。

典型應用場景

-

汽車電子:對車用線束連接器、傳感器端子進行高精度、高可靠性的計數(shù)包裝。

-

消費電子:對手機、電腦內(nèi)部的板對板連接器、FPC端子進行高速、零損傷的計數(shù)與袋裝。

-

通訊設備:對高速背板連接器、精密射頻端子進行精準計數(shù),確保高端設備的裝配質(zhì)量。

結(jié)語

連接器與端子的包裝難題,已不再是制約效率與質(zhì)量的瓶頸。視覺計數(shù)系統(tǒng)以其精準之眼、智能之腦、輕柔之手,提供了完美的現(xiàn)代化解決方案。

選擇視覺計數(shù)包裝,就是選擇為您的精密電子元件賦予最可靠的出廠保障,讓您在激烈的市場競爭中,憑借無可挑剔的細節(jié)管理贏得信任。

包裝機-1.png&w=689&h=388&a=&zc=1)

包裝機-2.png&w=689&h=388&a=&zc=1)

包裝機-3.png&w=689&h=388&a=&zc=1)

評論